在化工行业中,蒸汽是重要的工艺热源、反应介质、蒸馏载气、设备伴热及清洗(CIP)能源,广泛应用于反应釜加热、精馏/蒸馏、干燥、浓缩、聚合、结晶、物料输送保温等环节。化工生产对蒸汽的压力稳定性、温度精度、安全性、连续性及防爆合规性要求极高。

以下是一套面向现代化工企业的蒸汽发生器系统化应用方案,兼顾高效、安全、智能、合规四大核心目标。

一、典型应用场景与蒸汽需求

| 应用场景 | 蒸汽用途 | 蒸汽参数要求 | 特殊要求 |

|---|---|---|---|

| 反应釜夹套/盘管加热 | 提供反应热 | 压力:0.3–1.0 MPa 温度:140–180℃ | 压力稳定,防超温 |

| 精馏/蒸馏塔再沸器 | 汽化物料 | 饱和蒸汽,干度≥95% | 连续供汽,波动小 |

| 干燥/烘干系统 | 热风或直接加热 | 0.2–0.6 MPa | 防爆区域需本安设计 |

| 物料管道伴热 | 防凝固/结晶 | 低压蒸汽(0.1–0.3 MPa) | 分区控制,节能 |

| CIP清洗系统 | 加热水/溶剂 | 0.4–0.7 MPa | 耐腐蚀(如酸碱环境) |

| 聚合反应 | 作为反应介质或终止剂 | 高纯度、无油 | 避免催化剂中毒 |

关键风险点:化工现场多为易燃易爆区域(Zone 1/2),设备必须满足防爆认证(如Ex d IIC T4、ATEX、IECEx)。

二、蒸汽发生器选型策略

1. 按能源类型选择

| 类型 | 适用场景 | 优势 | 局限性 |

|---|---|---|---|

| 燃气(天然气/沼气)蒸汽发生器 | 大中型化工厂,有燃气管网 | 热效率高(>92%)、运行成本低、单机可达4–6 t/h | 需防爆设计、烟气处理 |

| 电加热蒸汽发生器 | 小型装置、防爆区域、高纯工艺 | 无明火、本质安全、启动快、零排放 | 电费高,大功率需增容 |

| 导热油炉+蒸汽换热 | 需高温(>180℃)场合 | 可提供250–300℃热源 | 系统复杂,有泄漏风险 |

| 余热回收型蒸汽发生器 | 有高温烟气/工艺废热 | 节能降碳,降低综合能耗 | 初投资高,需匹配热源 |

推荐组合:

- 主工艺:燃气蒸汽发生器(经济性好)

- 防爆区/小流量点:电加热模块(本质安全)

- 高纯需求:配置洁净蒸汽发生器(以脱盐水为原料)

2. 关键技术参数

| 参数 | 推荐要求 |

|---|---|

| 蒸发量 | 按最大连续负荷 × 1.1~1.3(含未来扩容) |

| 工作压力 | 0.3–1.25 MPa(根据工艺需求,可配减压站) |

| 蒸汽品质 | 干度 ≥95%,含盐量 ≤0.1 mg/kg(防结垢堵塞) |

| 材质 | 锅炉本体:Q245R/20G;接触腐蚀介质部分:316L/哈氏合金 |

| 控制系统 | PLC + DCS兼容,支持Modbus/Profibus,带SIS安全联锁 |

| 安全认证 | TSG 11-2020(中国)、ASME Section I/IV、ATEX(出口) |

三、系统集成与安全设计

1. 防爆与本质安全

- 电控箱、传感器、接线盒需取得Ex防爆认证。

- 在Zone 1区域,优先采用气动控制或本安型仪表。

- 蒸汽管道设置静电接地,防止静电积聚。

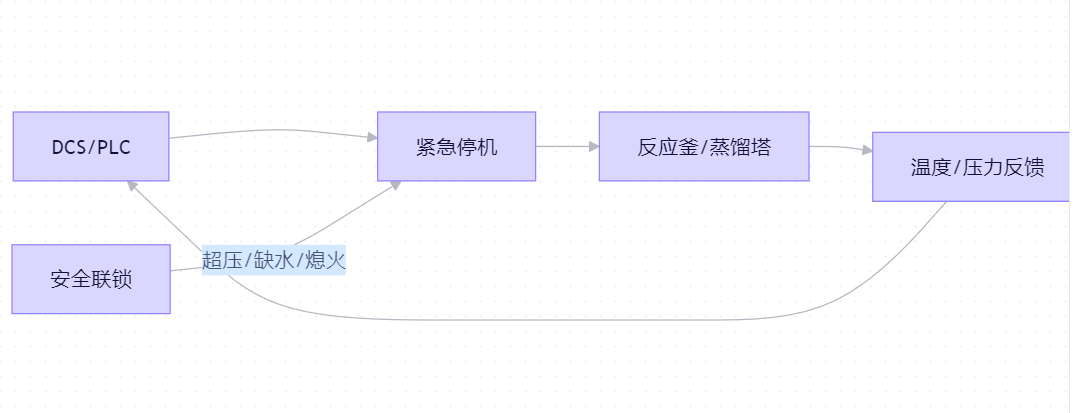

2. 智能控制系统

- 实现蒸汽压力-反应温度闭环控制。

- 与SIS系统联动:超温超压自动切断燃料/电源。

3. 节能与环保措施

- 冷凝水回收:回收率 ≥80%,降低水耗与热损。

- 烟气余热回收:加装节能器,排烟温度 ≤120℃。

- 低氮燃烧器(燃气型):NOx ≤30 mg/m³,满足超低排放。

四、典型应用案例

案例1:精细化工反应车间

- 需求:6台5m³反应釜,需0.8 MPa蒸汽加热

- 方案:2台2 t/h 燃气蒸汽发生器(一用一备)+ 防爆控制柜

- 效果:替代燃煤锅炉,通过安评与环评,蒸汽压力波动 <±0.02 MPa

案例2:溶剂回收蒸馏装置

- 需求:连续供汽1.5 t/h,干度要求高

- 方案:内置高效汽水分离器 + 在线电导率监测

- 优势:避免蒸汽带水导致塔板效率下降

案例3:防爆区CIP站

- 需求:Zone 2区域,小流量蒸汽(100 kg/h)

- 方案:50 kg/h 电加热蒸汽发生器(Ex d认证)

- 合规:满足GB 50058《爆炸危险环境电力装置设计规范》

五、合规与标准要求

| 领域 | 关键标准 |

|---|---|

| 安全 | TSG 11-2020《锅炉安全技术规程》、GB/T 1576《工业锅炉水质》 |

| 防爆 | GB 3836(中国)、ATEX 2014/34/EU(欧盟)、IEC 60079(国际) |

| 环保 | GB 13271《锅炉大气污染物排放标准》、超低排放要求 |

| 自动化 | GB/T 50770《石油化工安全仪表系统设计规范》 |

六、方案优势总结

| 维度 | 传统燃煤锅炉 | 现代蒸汽发生器方案 |

|---|---|---|

| 启动速度 | 慢(2–4小时) | 快(燃气15min,电3–8min) |

| 控制精度 | 粗放 | ±0.01 MPa 压力控制 |

| 安全性 | 高风险(爆炸、泄漏) | 多重联锁,本质安全设计 |

| 环保 | 高排放 | 低氮/零排放,易达标 |

| 智能化 | 人工操作 | DCS集成,远程监控 |

| 占地 | 大(需锅炉房+煤场) | 紧凑,可露天/室内布置 |

七、实施建议

- 进行HAZOP分析:识别蒸汽系统在工艺中的风险点。

- 优先模块化设计:便于分期建设与维护。

- 水质管理:必须配备软化+除氧系统,防止氧腐蚀与结垢。

- 选择有化工项目经验的供应商:确保设备满足SIL等级与防爆要求。